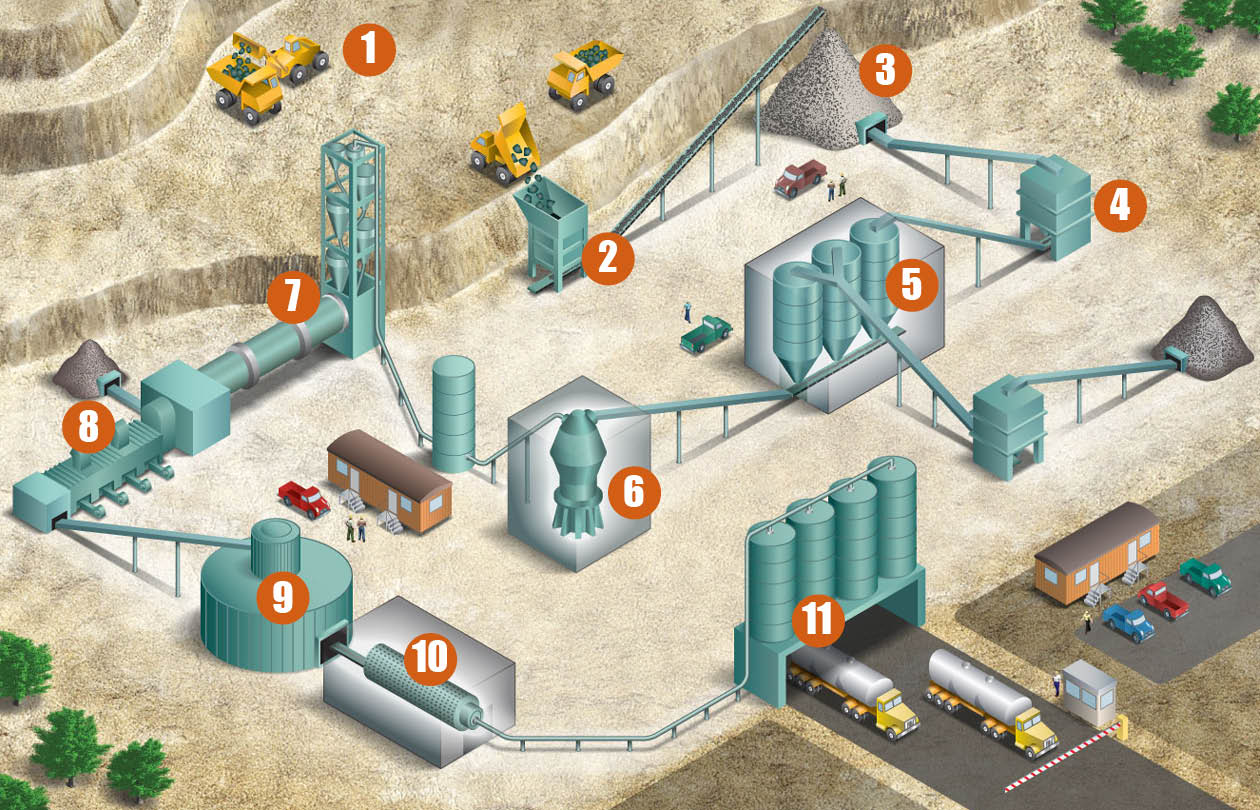

1. CANTERA

La piedra caliza, arcilla y marga se trituran o deshacen en la cartera y se colocan en el proceso de cemento por medio de los camiones de volteo los cuales voltean el material en la trituradora principal.

2. TRITURADORA PRINCIPAL

Los materiales explotados de la cantera se trituran primero a un tamaño máximo de aproximadamente 6" (150 mm). El material triturado cae en una banda o serie de bandas, las que lo llevan a la pila de piedra caliza.

PROBLEMAS

- La piedra caliza es relativamente grande con esquinas filosas y ocasiona daños en la banda debajo del triturador y en las transferencias.

- Los derrames debajo de la trituradora necesitan de limpieza o puede dañar la estructura del transportador y la banda.

SOLUCIONES

Las camas de impacto serie DRX™ bajo los trituradoras principales proporcionan soporte a la zona de carga para proteger la banda y extender la vida útil de la banda.

Los sistemas de faldón Flex-Lok™ y Flex-Seal™ aunados con el Faldón de uretano que contiene el material y mantiene el área de impacto libre de acumulación para mantener la limpieza al mínimo.

Las piezas afiladas de piedra caliza que pasan a través de la polea de cola pueden dañar la polea, el recubrimiento, los empalmes y la banda. El arado en V de Flexco descarga materiales del lado de retorno de la banda, protegiendo la polea de cola y la banda.

Los prelimpiadores MMP y los limpiadores secundarios MHS son ideales en la trituradora principal en donde las bandas más anchas funcionan a velocidades más rápidas. Los diseños robustos de estos limpiadores pueden soportar el tonelaje grande y la alta abrasión ocasionada por los materiales más grandes que se encuentran al inicio del proceso.

3. PILA DE PIEDRA CALIZA

La piedra caliza se almacena/apila y está lista para transportarla a la trituradora secundaria.

PROBLEMAS

- El material que se regresa pegado a la banda que se acumula en las estructuras y cae apilado debajo de las bandas requiere de mano de obra para la limpieza. Con frecuencia las bandas que van a la pila de almacenamiento de la piedra caliza son largas y la cantera está en una ubicación remota relativa a la planta, lo que hace que la limpieza y el mantenimiento consuman más tiempo.

- Incluso después de la trituración, la piedra caliza aún es relativamente grande con esquinas afiladas, ocasionando daño a la banda.

- Las bandas desalineadas están ocasionando daño a los bordes de la banda y estas bandas más largas son más costosas de reparar o reemplazar.

SOLUCIONES

Los prelimpiadores MMP y los limpiadores secundarios MHS retenidos en las aplicaciones en condiciones extremas como esta con hojas de uretano de larga duración y de carburo que reducen el tiempo de mantenimiento y limpieza.

Los sistemas de faldón Flex-Lok™ y Flex-Seal™ en la transferencia sella las zonas de carga para reducir la limpieza en estas áreas, lo que con frecuencia puede ser remoto y difícil para dar servicio.

Las camas deslizantes o camas de impacto en las transferencias se pueden usar para proteger las bandas del transporte del material de la cantera a la pila. La cama deslizante con rodillos de impacto es una excelente opción para contención en las zonas de carga de impacto menor. Las camas de impacto DRX™ proporcionan protección excepcional de la banda en un ambiente de condiciones extremas y de alto impacto.

Los alineadores de banda PTEZ™, PT Smart™ o PT Max™ tratan los problemas de carga central, previniendo la pérdida de producto y el daño a la banda. PTEZ™ y PT Smart™ se recomiendan para las bandas para trabajo mediano que van a la pila, mientras que PT Max™ es ideal para el cable de acero o las bandas de alta tensión.

4. TRITURADORA SECUNDARIA

Se utilizaba para recibir cantidades más grandes de material de la cantera que se había triturado una vez a menos de 6” (150 mm) y triturarlo a debajo de 1” (-25 mm) para prepararlo para almacenamiento y división.

PROBLEMAS

- Las rocas están cayendo debajo de la pila de almacenamiento y están dañando la banda.

- Es posible que haya espacio limitado para acceder a las zonas de impacto debajo de la trituradora secundaria.

- Si la pila de almacenamiento de la piedra caliza no está cubierta, el material húmedo/pegajoso se acumula en las poleas y la estructura ocasionando que estos se desalineen, las poleas se atasquen y ocasionen daño a la banda.

- El material pegajoso que se regresa se apila en el suelo y se acumula en los transportadores y otro equipo.

SOLUCIONES

Los sistemas de faldón Flex-Lok™ y Flex-Seal™ sellan el área para mantener el polvo y el derrame a un mínimo en el espacio confinado o difícil de limpiar.

Las camas deslizantes o camas de impacto se pueden usar para proteger las bandas. Para las áreas de menor impacto, la cama deslizable EZSB-I con los rodillos de impacto es una excelente opción para la contención en la zona de carga. Para áreas de mayor impacto, las camas de impacto DRX™ proporcionan una protección superior de la banda en este ambiente de condiciones extremas y de alto tonelaje. El servicio deslizable de las camas de impacto DRX también hace que el mantenimiento sea rápido y fácil en espacios confinados.

Los prelimpiadores H-Type™ proporcionan limpieza eficiente sobre las bandas vulcanizadas, evitando que los materiales se regresen a la pila de almacenamiento y posiblemente bajo tierra. Para las bandas con grapas mecánicas, el diseño robusto y la fórmula de uretano duradero de las hojas en el prelimpiador MSP para trabajo mediano estándar y el prelimpiador MMP para trabajo mediano medio son perfectos para las bandas que pueden recibir más de 2 millones de toneladas de material al año.

Debido a la cantidad de material transportado en esta banda, es posible que se utilicen múltiples limpiadores secundarios. Un limpiador secundario Y-Type™ puede manejar los materiales húmedos y secos en esta área, mientras que un limpiador secundario U-Type® será ideal si la pila de piedra caliza está en el exterior y el material está húmedo o pegajoso.

PROCESO DE SOPORTE DE LA TRITURADORA SECUNDARIA

La materia prima adicional que no se extrae de la cantera se puede incorporar al proceso aquí y es posible que necesite de triturado.

PROBLEMAS

- La arcilla húmeda y pegajosa que se pega a la banda y se acumula en las poleas y estructuras.

- Contener la arcilla húmeda y pegajosa en la banda es un desafío y requieren tiempo de limpieza cuando se derrama.

SOLUCIONES

Los prelimpiadores MSP y el limpiador secundario U-Type® puede ayudar a combatir los materiales húmedos y pegajosos.

Los sistemas de faldón Flex-Lok™ y Flex-Seal sellan el área y con frecuencia funcionan a través de la longitud completa del transportador debido a la naturaleza relativamente plana de la banda.

El conjunto de tensor ajustable con rodillos de impacto sostiene la banda mientras reduce el arrastre de la banda en esta área de bajo impacto.

Las grapas Flexco® 190 proporcionan un empalme robusto y es lo suficientemente duradero para soportar las rocas grandes que aún pasan por el área.

5. ALMACENAMIENTO Y DOSIFICACIÓN DE LA MATERIA PRIMA

Piedra caliza triturada y otra materia prima como arena, arcilla, ceniza volante y esquisto se transportan hacia el almacenamiento de materia prima donde se mezclan juntos en las proporciones necesarias antes de pasar al molino de materia prima.

PROBLEMAS

- Los materiales abrasivos están ocasionando desgaste en el empalme de banda, generando daño al empalme y a la banda.

- Hay corrosión en el equipo que maneja la ceniza volante.

- Múltiples transferencias significan la necesidad de más sellado para combatir el polvo y los derrames.

SOLUCIONES

Las camas de impacto o las camas deslizantes de impacto de Flexco protegen y sellan el área, la cual maneja los materiales más pequeños de bajo impacto.

Los tensores de resorte en el limpiador secundario Y-type™ con hojas de carburo mantienen la presión constante en la banda para la limpieza eficiente a un precio accesible.

Cuando se manejan cenizas volantes, se recomiendan los productos de acero inoxidable como el Prelimpiador EZP1 de acero inoxidable y las grapas 140 de acero inoxidable Flexco®®. Estas durarán más tiempo y, en el caso de las grapas, proporcionarán una vida útil más larga al empalme y a la banda.

Los transportadores en esta área con frecuencia son cerrados, lo cual ayuda a contener el material y reducir el polvo suelto, pero puede ser un desafío dar servicio a los limpiadores. Las puertas de inspección son una excelente opción para agilizar las inspecciones y el mantenimiento.

Los sistemas de faldón Flex Seal™ y Flex-Lok™ pueden evitar que el material se derrame y caiga a través de los silos/recipientes de almacenamiento

Los empalmes tienen una tendencia a desgastarse rápidamente en esta área, por lo tanto el desbastador de cubierta de banda FSK™ se puede usar para quitar la cubierta superior de la banda antes de la instalación. L empalme de perfil bajo ayuda a maximizar la vida útil del empalme.

6. MOLINO DE MATERIA PRIMA

En el procesamiento seco, los materiales se alimentan al molino seco y se trituran para formar polvo. En el procesamiento húmedo, los materiales se alimentan al molino y se agrega agua y la mezcla se tritura en una lechada.

PROBLEMAS

- El material que sale de las zonas de carga crea pilas peligrosas y requiere de limpieza.

- El desalineamiento está ocasionando daño a la banda y pérdida de material.

SOLUCIONES

Los prelimpiadores EZP1, MSP y MMP ayudan a combatir el material que se regresa pegado a la banda que está ocasionando acumulación de material y polvo.

Para una banda esencial como esta, el tensor de resorte y carburo de larga duración del limpiador secundario de carburo Y-Type™ es atractivo debido a su eficacia y facilidad de mantenimiento. Los cambios de hoja se pueden hacer en cuestión de minutos y los materiales se limpian de la banda de manera eficiente.

Minimice el daño de banda y la pérdida de material al asegurarse de que la banda está centrada mientras pasa a través de la polea de cola usando el alineadores de banda PTEZ™.

El sistema de faldón Flex-Seal™ S sella la zona de carga para contener los materiales muy finos que se caen en la banda durante este proceso.

Las camas de impacto DRX™ más livianas o las camas de impacto Flexco son ideales para esta área de bajo impacto. Si hay múltiples puntos de carga en esta banda, los conjuntos del rodillo de impacto se pueden usar entre las camas.

El material puede ser abrasivo de manera que un empalme resistente creado al usar las grapas Flexco® 190, se requieren en la banda que alimenta el molino de materia prima.

7. PIROPROCESAMIENTO

El paso de piroprocesamiento incluye la torre de precalentamiento y el horno que calienta la materia prima triturada (conocida como “harina cruda”) y la sinteriza en clínker. La lechada o polvo de harina cruda se transporta a la fase de piroprocesamiento por medio de elevadores de cubeta o aire comprimido. Los combustibles para el horno se transportan por medio de cadenas de arrastre o bandas de transportador.

PROBLEMAS

- Las pilas de derrame o polvo de carbón que se regresa se consideran un riesgo de explosión, lo cual es peligroso y ocasiona que la planta de cemento sea sancionada.

- El horno necesita de combustible para mantener el clínker de manera que el tiempo de desactivación en estas bandas es costoso.

SOLUCIONES

Para las bandas de carbón:

Las camas de impacto DRX™ o EZSB para trabajo ligero son grandes opciones para sellado bajo la pila de almacenamiento de carbón, asegurándose de que la banda tenga el soporte y sellado adecuados para evitar que el carbón y el polvo salgan de la zona de carga.

Contener el polvo de carbón es esencial en este proceso, de manera que el sistema de faldón Flex-Lok™ o Flex-Seal™ es importante.

Los prelimpiadores EZP1 y MSP y los limpiadores secundarios Y-Type™ que resuelven los problemas de material que se regresa pegado a la banda con el polvo de carbón, minimizando la probabilidad de explosiones y multas por parte de las agencias regulatorias.

Las grapas mecánicas Flexco® 190 se pueden instalar rápidamente para maximizar el tiempo de operación. Las grapas como la 190 tampoco tienen tamiz, así que las partículas finas del carbón no se están esparciendo alrededor de la planta en las bandas que es posible que estén sobre el suelo.

El alineador de banda PTEZ™ es la elección perfecta para ayudar a que las bandas largas que podrían salirse de la pista mientras mueven el carbón al edificio del molino de carbón.

Otros combustibles para horno:

Dependiendo de lo cerca que esté la polea motriz del horno, se puede requerir el prelimpiador MSP con hoja de alta temperatura para los materiales más finos como el aserrín y las astillas de plástico.

Es posible que se requieran camas de impacto para proteger la banda para combustibles más grandes como las llantas, aunque estas bandas podrían ser completamente planas y el bajo impacto.

8. ENFRIADOR DE CLÍNKER

El clínker se mueve en las rejillas de metal perforadas a medida que el aire se fuerza al enfriador, llevando el clínker a una temperatura baja lo más pronto posible. Enfriar el clínker de manera oportuna permite que se transporte sin dañar el equipo y el enfriamiento más rápido mejora la reactividad del sílice en el cemento. El clínker continuará caliente después del enfriamiento del clínker, pero en muchas ocasiones lo suficientemente frío para ser transportado en una banda.

9. ALMACENAMIENTO DE CLÍNKER

El clínker se transporta a los silos de almacenamiento o a un almacén donde permanece hasta que va al molino de acabado.

PROBLEMAS

- Cuando se utiliza agua para enfriar más el clínker, está salpicando y el polvo endurecido se está adhiriendo a la banda.

- La naturaleza abrasiva del clínker está ocasionando que los rodillos y limpiadores se desgasten rápidamente.

- El polvo de clínker endurecido se acumula en las poleas ocasionando desalineamiento de la banda.

- El clínker caliente está ocasionando grietas en la banda, haciendo que la limpieza sea difícil y deja ranuras en las que los polvos finos de clínker se asientan y viajan a otras partes de la operación para caer.

SOLUCIONES

La hoja de uretano HV de alta temperatura o la hoja de uretano amarilla de los prelimpiadores EZP1 y MSP son ideales para estas bandas, dependiendo de si la banda está vulcanizada o engrapada mecánicamente. La hoja de carburo y la hoja de uretano amarilla de alta temperatura son ambas excelentes para las aplicaciones de alta temperatura y abrasivas.

Los limpiadores secundarios de carburo Y-Type™ de alta temperatura son fáciles de instalar y mantener, maximizando el tiempo de operación en las bandas que necesitan que se quite el material que se regresa pegado a la banda antes de que este se endurezca.

Los faldones de uretano dura de 3 a 4 veces más que el caucho y es perfecto para el clínker extremadamente abrasivo que se está transportando durante este proceso.

El impacto no es extremadamente alto en las bandas que mueven el clínker, así que sellar la zona de carga con camas deslizantes con rodillos de impacto Flexco es una buena opción.

Los alineadores de banda PTEZ™ ayudan a mantener la banda lejos de la estructura y no tienen rodillos de sensor, de manera que no pueden dañar los bordes de la banda y los empalmes vulcanizados. Los mínimos componentes expuestos hacen que sea un buen candidato donde el polvo de clínker con frecuencia se fija y se endurece.

Las transferencias de clínker con frecuencia se hacen en chutes cerrados completamente de manera que las inspecciones/mantenimiento pueden ser difíciles a menos que se usen puertas de inspección.

10. MOLINO DE ACABADO

El clínker es transportado de almacenamiento al molino de acabado donde los nódulos se trituran hasta obtener un polvo fino.

PROBLEMAS

- Se genera polvo al sacar el clínker de almacenamiento.

- La naturaleza abrasiva del clínker, desgasta rápidamente el faldón y las poleas, especialmente si llega a los cojinetes. Las bandas cerradas se deben abrir para las inspecciones, lo cual es difícil y lento.

- Los nódulos de clínker redondos están rodando alrededor de la banda y rebotando, especialmente en las inclinaciones.

- Un molino de acabado horizontal requiere de inspecciones frecuentes ya que los molinos son expuestos a mucho maltrato. Las bolas de acero que trituran el clínker en polvo fino pueden desgastar y quebrar los componentes internos en el molino.

SOLUCIONES

Los prelimpiadores EZP1 y los limpiadores secundarios de carburo Y-Type™ utilizan la fórmula incomparable de uretano de Flexco para combatir el polvo de clínker abrasivo para el desgaste más prolongado. El diseño de cambio de hoja única Y-Type significa que se pueden hacer cambios rápidos cuando el molino no está funcionando para inspeccionarlo.

El diseño sin tamiz y la rápida instalación de las grapas mecánicas Flexco® 190 limita el tiempo parado durante este proceso.

Para minimizar la posibilidad de que el polvo de yeso y clínker escape cuando se saca del almacenamiento, es necesario que la zona de carga tenga un soporte adecuado utilizando las camas de impacto, camas deslizantes y rodillos de impacto de Flexco. El impacto probablemente no será alto en esta área, pero no requiere soporte.

Los sistemas de faldón y tablero Flex-Seal™también pueden garantizar que todos los nódulos de clínker lleguen al molino ya que todo lo que se cae es dinero perdido.

11. ALMACENAMIENTO Y ENVÍO

El producto de cemento acabado sale del molino de acabado y se transporta neumáticamente en los tubos a los silos de almacenamiento, donde se cargan en camiones, vagones, barcos o se empacan en la "empacadora".

PROBLEMAS

El espacio entre las bandas está dañando las bolsas, creando un gran desorden.

SOLUCIONES

Las grapas Alligator® cuentan con un borde delantero biselado que reduce la probabilidad de que una bolsa se rompa en un empalme.

Las placas de transferencia segmentadas pueden reducir la probabilidad de desgarrar/dividir una bolsa al cerrar el espacio entre dos bandas.