Desarrollo de receta de prensa de empalme, Parte II: Los principios básicos

Desarrollar una nueva receta de empalme para un transportador de banda sin fin puede ser un proceso desafiante, especialmente cuando no hay suficiente información técnica disponible. Los fabricantes de bandas experimentados saben que una receta para una banda determinada, a menudo funcionará en un tipo de prensa de empalme, pero no en otro.

Desarrollar una nueva receta de empalme para un transportador de banda sin fin puede ser un proceso desafiante, especialmente cuando no hay suficiente información técnica disponible. Los fabricantes de bandas experimentados saben que una receta para una banda determinada, a menudo funcionará en un tipo de prensa de empalme, pero no en otro.

Dado que Flexco tiene bastantes conocimientos de empalme sin fin dentro de su equipo global, sentimos que el desarrollo de recetas de prensa de empalme sería el tema perfecto para tratar en un blog. Pero sabíamos que un blog no sería suficiente para cubrir los aspectos fundamentales, así que creamos dos: Parte I y Parte II.

En el blog de la semana pasada, nos enfocamos en dónde comenzar para crear una receta, con un enfoque especial en cómo el tipo de banda afecta su receta. En este blog, nos enfocaremos en los fundamentos del desarrollo de recetas de empalme de banda, así como en otras herramientas y técnicas que lo ayudarán a determinar la banda correcta.

Fundamentos en el desarrollo de recetas de empalme

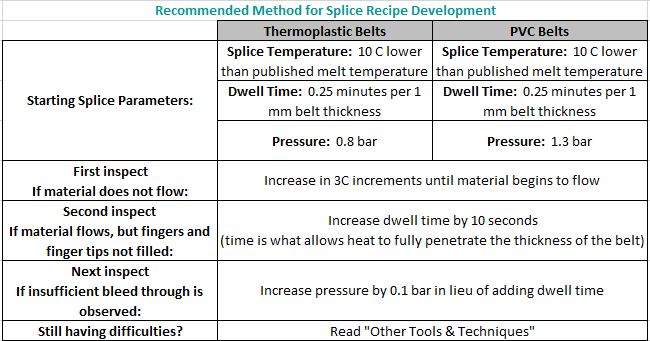

Una vez identifica su tipo de banda, querrá considerar los otros tres ingredientes importantes en su receta: temperatura, presión y tiempo.

- Temperatura: Considere la temperatura de empalme ideal Debe ser suficientemente alta para que el plástico fluya, pero tenga cuidado de no programar temperaturas demasiado altas, ya que esto degradará las cadenas de polímero y debilitará significativamente las propiedades mecánicas de la banda. ¿Cómo sabe que esto sucedió? El empalme tendrá manchas marrones en la cubierta o en la parte inferior. Esas manchas marrones son señales de que la falla prematura del empalme y el tiempo parado se ven en su futuro.

- Presión: Determine la cantidad correcta de presión para mover el plástico. Debe haber suficiente presión para mover el plástico para llenar constantemente el espacio entre los dedos, pero no demasiada para que el plástico fluya excesivamente a través de los dedos, lo que tendrá como resultado un escurrimiento o lo que es peor, que los dedos se laven. La cantidad ideal es una línea delgada y sólida en los bordes de los dedos. El escurrimiento excesivo cambia el coeficiente de fricción entre la banda y los componentes del transportador.

- Tiempo: Este movimiento no ocurre instantáneamente, por lo que se necesita una cierta cantidad de tiempo para que ocurra este movimiento de material.

Todas estas cosas están interrelacionadas, lo que complica el proceso de desarrollo de recetas de empalme. Por ejemplo, si no hay suficiente temperatura, el PVC fluye a un ritmo más lento. En este caso, el aumento de la presión o el tiempo de permanencia pueden dar como resultado un empalme aceptable, pero aumenta el escurrimiento. Una alternativa preferida podría ser aumentar la temperatura, permitiendo que los módulos de plástico fluyan más fácilmente.

Otras herramientas y técnicas

Incluso si tiene todos sus ingredientes listos, hay más variables que pueden afectar su empalme, incluyendo el precalentamiento, variaciones de temperatura de la prensa superior e inferior y el uso de láminas.

Precalentamiento: Debido a la velocidad de las prensas de ciclo rápido, puede haber casos en que sea necesario reducir la rampa de calor para permitir que el calor penetre completamente en el espesor de la banda y obtenga un empalme adecuado. Si una banda está en el lado de más espesor o si es una banda perfilada con una almohadilla de silicón con diseño inverso, puede requerir el uso de "precalentamiento" para absorber adecuadamente el calor en todo el espesor de la banda antes de empalmar.

De cierta manera es similar a cocinar carne congelada. Si no permite que se descongele antes de colocarlo en un horno caliente, es probable que encuentre la parte exterior de su carne bien cocida, pero la parte interior aún cruda.

Cuando empalme bandas gruesas o cuando se usan almohadillas de perfil grueso, use una prensa que se pueda programar para una temperatura más baja y se mantenga en este punto durante varios minutos para permitir que la temperatura total de la banda aumente cerca de la temperatura final del empalme. Esto se llama el ciclo de precalentamiento. Una vez se completa el ciclo de precalentamiento, la prensa puede aumentar su temperatura para cumplir con la temperatura de empalme y completar el ciclo, lo que da como resultado un escurrimiento adecuado y constante para un empalme fuerte y terminado.

Variaciones de temperatura de prensa superior e inferior: Las bandas generalmente no son de composición simétrica y en algunos casos se deben aplicar temperaturas diferentes a las placas superior e inferior. Un ejemplo sería una banda donde el escurrimiento es evidente en la parte inferior, pero los dedos no están llenos. En esta instancia, considere reducir la temperatura del empalme inferior y aumentar la temperatura del empalme superior.

Otro ejemplo serían las formulaciones de PVC de durómetro más alto (por ejemplo, perfil de diamante en la parte inferior de la banda), que no fluyen tan fácilmente. Es posible que necesiten 5 a 10 grados C (41 a 50 grados F) adicionales. Lo contrario puede ser cierto para formulaciones muy suaves.

Elegir una prensa que permita a los usuarios programar diferentes temperaturas para las placas superiores e inferiores es esencial. La prensa de empalme Novitool® Aero® de Flexco le permite hacerlo en estas circunstancias especiales.  para solicitar una demostración de la prensa Aero.

para solicitar una demostración de la prensa Aero.

El uso de láminas: Normalmente no es necesario el uso de láminas cuando se empalma con dedos si se presta la atención y el tiempo adecuados para crear parámetros de empalme óptimos. Es preferible el empalme sin láminas, ya que la lámina agrega variación de espesor y no proporciona resistencia adicional. Dicho esto, todavía hay bandas con cubiertas superiores extremadamente delgadas y hay casos en los que es necesario rellenar agujeros en la punta de los dedos.

La mayoría de los fabricantes de bandas venden láminas en rollos, pero otra opción a considerar es usar un separador de capas para hacer su propia lámina a partir del material de la banda base (un gran uso para los sobrantes). El Separador de capas Novitool® Ply 130™ de Flexco es la herramienta ideal para este trabajo, ya que separa las bandas termoplásticas con una precisión tan pequeña como 0.014” (0.35 mm) para crear una lámina.

La práctica hace al maestro con el desarrollo de recetas de empalme

|

| Con la prensa Aero® , puede exportar las recetas desde la herramienta y transferirlas a su prensa con una memoria USB. |

Aunque puede aplicar algunos principios científicos para establecer parámetros de empalme, recuerde que esto es un arte, no una ciencia. Tomará un poco de prueba y error, pero los operadores deben comenzar con un buen punto de partida y luego avanzar metódicamente para producir el empalme óptimo. Recuerde que la temperatura, el tiempo y la presión siempre se pueden sumar, pero nunca restar. La buena noticia es que una vez que se crean los parámetros del empalme, puede documentarlos para un uso futuro. La prensa Aero incluso tiene una herramienta de manejo de recetas que le permite almacenar más de 1,000 recetas entre herramientas y ubicaciones.

Preparado por: Michelle Graves

Graves maneja el negocio global general, planes de mercado, soporte técnico y actividades asociadas con el mercado de bandas de trabajo ligero para la línea de productos Novitool®, inclusive el desarrollo de producto nuevo, análisis de mercado y estrategia global. Graves tiene una licenciatura de Albion College y una maestría de Grand Valley State University.

Subscribe to the Flexco Blog

Blogs relacionados

Fecha de publicación

January 08, 2019Grupo de productos

- Sistemas de empalme sin fin

Problemas

- Consistencia del empalme

- Mantenimiento

- Tiempo parado